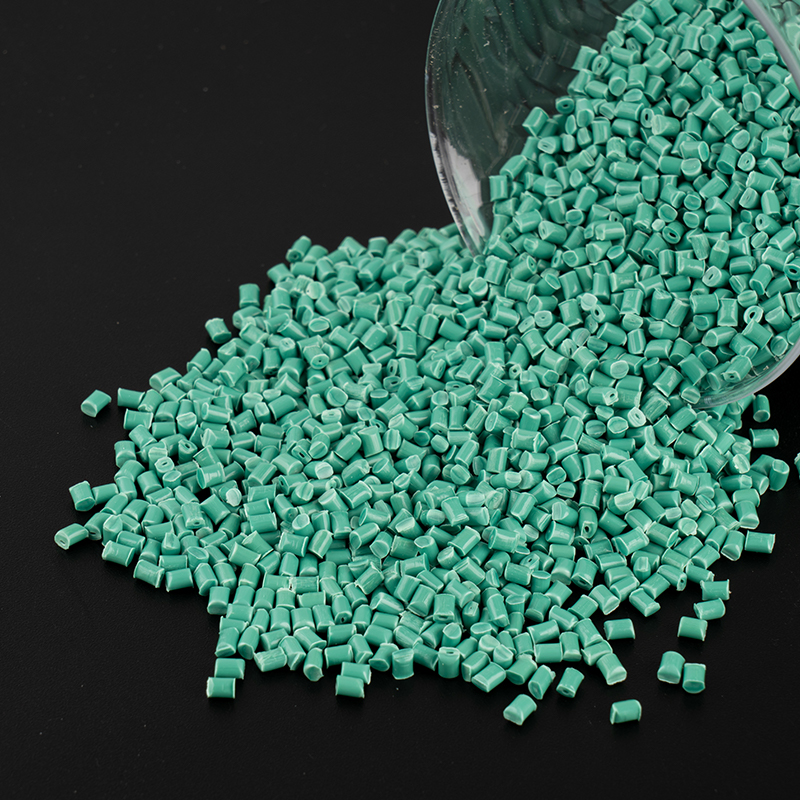

1. Tối ưu hóa vật liệu: Chọn Nhựa kỹ thuật hiệu suất cao

Hiệu quả cơ học của lập dị nhựa bị ảnh hưởng bởi độ bền vật liệu, khả năng chống mài mòn và hệ số ma sát. Các vật liệu nhựa khác nhau có tính chất cơ học khác nhau và cần được chọn theo điều kiện làm việc cụ thể.

So sánh các vật liệu nhựa phổ biến

| Vật liệu | đặc tính | Kịch bản áp dụng |

| POM (polyoxymetylen) | Độ bền cao, ma sát thấp, kháng mỏi, nhưng dễ bị ăn mòn axit và kiềm | Truyền chính xác, bánh xe lệch tâm tải trung bình và thấp |

| PA (nylon) | Độ bền tốt và khả năng chống mài mòn, nhưng kích thước không ổn định sau khi hấp thụ độ ẩm | Universal lập dị, chất bôi trơn có thể được thêm vào để tăng cường hiệu suất |

| PA GF (Nylon gia cố bằng sợi thủy tinh) | Độ cứng cao và khả năng chống leo, nhưng hệ số ma sát cao hơn một chút | Universal lập dị, chất bôi trơn có thể được thêm vào để tăng cường hiệu suất |

| Peek (Polyetheretherketone) | Điện trở nhiệt độ cao (260 ° C), cường độ cao, hao mòn thấp, nhưng chi phí cao | Không gian vũ trụ, thiết bị y tế và các kịch bản có nhu cầu cao khác |

| PTFE (Polytetrafluoroetylen) | Ma sát cực thấp, tự bôi trơn, nhưng sức mạnh cơ học thấp | Được sử dụng trong lớp phủ hoặc vật liệu composite để giảm ma sát |

Chiến lược tối ưu hóa vật liệu

Tải động cao: Chọn Peek hoặc Pom để đảm bảo cường độ cao và ma sát thấp.

Giải pháp chi phí thấp: Sử dụng sợi thủy tinh PA6 30% để cân bằng chi phí và hiệu suất.

Yêu cầu tự bôi trơn: Thêm PTFE, MOS₂ (molybdenum disulfide) hoặc than chì vào PA hoặc POM để giảm ma sát và hao mòn.

2. Tối ưu hóa cấu trúc hình học: Giảm ma sát và quán tính

Cấu trúc hình học của bánh xe lập dị ảnh hưởng trực tiếp đến độ mịn chuyển động, mất ma sát và kháng quán tính.

Tối ưu hóa độ lệch tâm và hồ sơ

Bánh xe lập dị tròn truyền thống: Đơn giản để sản xuất, nhưng đường cong chuyển động không đủ mịn và dễ dàng để tạo ra tác động.

Kế hoạch cải tiến:

Bánh xe lập dị không liên quan: Cung cấp một quỹ đạo chuyển động mượt mà hơn và giảm độ rung.

Hồ sơ cycloid sửa đổi: Tối ưu hóa phân phối ứng suất tiếp xúc và cải thiện cuộc sống.

Thiết kế không đối xứng: Tối ưu hóa cho các định luật chuyển động cụ thể, chẳng hạn như cơ chế CAM.

Thiết kế nhẹ

Cấu trúc rỗng: Các lỗ giảm trọng lượng đào ở các khu vực không bị căng thẳng (chẳng hạn như trung tâm của trung tâm) để giảm thời điểm quán tính.

Tối ưu hóa tôpô: Sử dụng phân tích phần tử hữu hạn (FEA) để xác định phân phối vật liệu tối ưu và tránh nồng độ ứng suất.

Cấu trúc thành mỏng: Giảm độ dày thành trong khi đảm bảo độ cứng, chẳng hạn như sử dụng xương sườn thay vì cấu trúc rắn.

Tối ưu hóa bề mặt tiếp xúc

Ma sát lăn thay vì trượt ma sát: Thêm vòng bi kim hoặc hướng dẫn bóng giữa bánh xe lập dị và người theo dõi để giảm mất ma sát.

Microtexture bề mặt: Xử lý laser hoặc khắc molging hố vi mô hoặc rãnh để cải thiện phân phối chất bôi trơn.

Tối ưu hóa các bộ phận giao phối: Tránh ghép các vật liệu tương tự (như POM thành POM), khuyến nghị POM với thép hoặc PA với thép không gỉ.

3. Tối ưu hóa bộ lạc: Giảm mất năng lượng

Ma sát là yếu tố chính ảnh hưởng đến hiệu quả cơ học, có thể được tối ưu hóa theo những cách sau:

Thiết kế tự bôi trơn

Bôi trơn nhúng: Thêm ptfe, than chì hoặc mos₂ vào ma trận nhựa để đạt được tự bôi trơn.

Quá trình ngâm dầu: Nhúng vào sự lập dị trong dầu bôi trơn để cho phép dầu xâm nhập vào các micropores để bôi trơn dài hạn.

Công nghệ lớp phủ bề mặt

DLC (màng carbon giống như kim cương): cực kỳ cứng, ma sát thấp, thích hợp cho các yêu cầu kháng mòn cao.

PTFE Spraying: Giảm hệ số ma sát, phù hợp cho các kịch bản tốc độ thấp và tải trọng cao.

Anodizing (áp dụng cho các bộ phận giao phối kim loại): tăng độ cứng bề mặt và giảm hao mòn.

Tối ưu hóa phương pháp bôi trơn

Bôi trơn dầu mỡ: Thích hợp cho nhà lập dị trung bình và tốc độ thấp, yêu cầu bảo trì thường xuyên.

Bôi trơn rắn: chẳng hạn như miếng đệm than chì, phù hợp cho các kịch bản không cần bảo trì.

Tối ưu hóa ma sát khô: Chọn một tổ hợp vật liệu ma sát thấp (chẳng hạn như POM trên thép).

4. Tối ưu hóa quy trình sản xuất: Cải thiện độ chính xác và tính nhất quán

Quá trình sản xuất ảnh hưởng trực tiếp đến độ chính xác và tính chất cơ học của bánh xe lập dị.

Nhúng chính xác

Độ chính xác của khuôn: Đảm bảo rằng dung sai khoang là ≤0,02mm để tránh các burrs và flash.

Tối ưu hóa tham số quá trình: Điều chỉnh nhiệt độ phun, áp suất và thời gian làm mát để giảm biến dạng ứng suất bên trong.

Xử lý hậu kỳ: Loại bỏ căng thẳng dư thông qua điều trị ủ để cải thiện sự ổn định kích thước.

Hiệu chỉnh gia công

Kết thúc CNC: Thực hiện xử lý thứ cấp trên các bề mặt tiếp xúc chính để đảm bảo độ nhám bề mặt (RA≤0,8μM).

Sửa chữa cân bằng động: Bánh xe lệch tâm tốc độ cao yêu cầu các thử nghiệm cân bằng động, và lượng mất cân bằng được điều chỉnh bằng cách khoan hoặc đối trọng.

In 3D (tạo mẫu nhanh)

Để xác minh thiết kế: Sử dụng SLS (nylon) hoặc MJF (HP Multi Jet Fusion) để in các mẫu thử nghiệm.

Sản xuất lô nhỏ: Thích hợp cho bánh xe lập dị tùy chỉnh, nhưng sức mạnh không tốt bằng các bộ phận đúc.